Conformación posteriorTérmino técnico para el formado (forming) posterior (post) de un recubrimiento de superficie ya aplicada de placas de materiales a lo largo de un perfil de canto. Este procedimiento fue presentado por la primera vez por la empresa IMA Klessmann GmbH en 1976. El material de superficie es dejado sobresaliente sobre el canto perfilado con el recubrimiento del panel y es encolado en un procedimiento persiguiente por una máquina postforming (procedimiento sincronizado y procedimiento en marcha continua clásico). Las piezas postforming son empleadas en todos los campos, donde los materiales de madera y sus cantos están expuestos a carga fuerte por humedad, sustancias químicas y esfuerzo mecánico.

Procedimiento postformingProcedimiento sincronizadoEl material básico están paneles perfiladas en la zona de cantos con superficies recubridas.

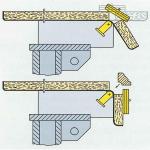

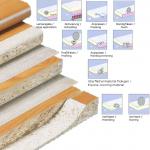

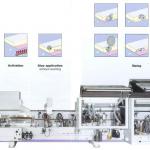

Los radios interiores aparecen en cierres de muros de placas de trabajo. Estos cierres de muros sobre todo en ambientes húmedos están en peligro. Por eso aquí el procedimiento postforming con el resultado de un recubrimiento continuo es muy adecuado. En este caso el carril térmico no pasa por el perfil, sino la pieza es colocada alrededor del carril térmico y la grieta entre los dos partes del panel es cerrado por un listón a medida. (véase imagen) Fabricantes de máquinas postforming con procedimiento sincronizado (2010): Procedimiento en marcha continuaEl material básico son cantos preperfilados en la zona de cantos con superficies recubridas. La máquina corresponde en su construcción básica a una encoladora de cantos. La diferencia determinante es la zona de apretamiento. Con máquinas postforming consiste en muchos rodillos engomados, que pueden ser inclinados exactamente según el perfil de la pieza. Con el ajuste de la máquina un panel preperfilado es colocado en la máquina. Los rodillos de la zona de presión son movidos así hacia el perfil de cantos, que remangan el material de superficie sobresaliente por el perfil iniciando desde el llano. Calefactores resp. calentadores causan la temperatura necesitada para la deformación. Algunas máquinas cuentan con una estación automática de entrega de pegamento, con otras máquinas el pegamento tiene que ser aplicado manualmente antes. Según el equipamiento sigue un agregado de fresado esrasado (véase 'estaciones de fresado enrasado/radial/chafanar) para el fresado enrasado del material de superficie encolado. Estaciones adicionales para el mecanizado especial pueden seguir. Máquinas con un mecanizado alto ya antes del encolado llevan mediante un agregado de fresado tan el material de superficie a formar como el material de superficie al lado de conexión a una medida, que garantiza un transición ópticamente sin juntas. Fabricantes de máquinas postforming para el procedimiento en marcha continua hasta 25 m/min (2010): Los materiales de superficie siguientes pueden ser formados en el procedimiento sincronizado o en el procedimiento en marcha continua:

Postforming directoCon el postforming directo el material básico consiste en placas recubridas no perfiladas sin proyección del material de superficie. La máquina misma perfila la zona de formado y con ello descubre tanto del material de recubrimiento, como se necesita para el recubrimiento del canto (véase imagen). A continuación la proyección es puesto por el perfil del canto, como ya descrito con el procedimiento en marcha continua. Ventajas del procedimiento directo:

Materiales de superficie posibles:

Fabricantes de máquinas para el postforming directo en marcha continua hasta 20 m/min (2010)

Pegamentos de postforming

Términos alternativos, términos allegados

|

CNC874

Canteadoras601

Sierras, seccionadoras428

Cepilladoras, moldureras189

Fresadoras/tupís183

Taladros129

Prensas199

Lijadoras323

Movimentación, embaladoras178

Barnizadoras141

Lineas finger joint/parquet/ventanas/sillas120

Secaderos59

Aspiratores, compresores, vacío119

Bancos de montaje11

Tornos35

Herrajes89

Varias73