PostformingTermin techniczny dla późniejszego (post) formowania już nałożonej powłoki powierzchniowej płyt materiałowych wzdłuż profilu krawędzi. Proces ten został wprowadzony po raz pierwszy w 1976 roku przez firmę IMA Klessmann GmbH. Materiał powierzchniowy pozostaje nad wyprofilowaną krawędzią, gdy płyta materiałowa jest powlekana i klejona przez maszynę postformingową w dalszym procesie (cykl i klasyczny proces przelotowy). Elementy postformingowe są stosowane wszędzie tam, gdzie materiały drewnopochodne i ich krawędzie są narażone na szczególnie wysokie poziomy wilgoci, chemikaliów i naprężeń mechanicznych.

Proces postforminguProces TaktMateriałem wyjściowym są płyty wyprofilowane w obszarze krawędzi i powlekane od strony powierzchni.

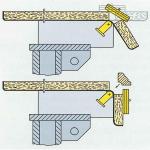

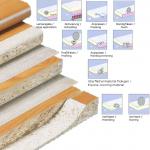

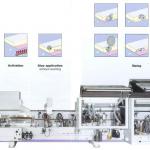

Promienie wewnętrzne występują na końcach ścian blatów roboczych. Takie zakończenia ścian są szczególnie zagrożone w pomieszczeniach wilgotnych, dlatego proces postformingu z uzyskaniem ciągłej powłoki jest tutaj szczególnie odpowiedni. W tym przypadku szyna grzewcza nie przebiega wokół profilu, lecz obrabiany element jest umieszczany wokół szyny grzewczej, a szczelina między dwoma elementami płyty jest zamykana dokładnie dopasowaną listwą. (patrz ilustracja) Producenci maszyn do postformingu wykorzystujących proces cykliczny (stan na 2010 rok): Proces ciągłyMateriał wyjściowy jest powlekany od strony powierzchni i wstępnie profilowany w obszarze krawędzi. Maszyna odpowiada w swojej podstawowej konstrukcji okleiniarki. Decydująca różnica polega na strefie docisku. W maszynach do postformingu składa się z wielu gumowanych rolek, których nachylenie można dokładnie dopasować do profilu obrabianego elementu. Podczas ustawiania maszyny do urządzenia wkładana jest wstępnie wyprofilowana płyta. Rolki strefy dociskowej są doprowadzane do profilu krawędziowego w taki sposób, że obijają wystający materiał powierzchniowy, zaczynając od powierzchni, wokół profilu. Promienniki lub wentylatory grzewcze zapewniają temperaturę niezbędną do formowania. Niektóre maszyny posiadają automatyczną stację nakładania kleju, w innych maszynach klej musi być wcześniej nałożony ręcznie. W zależności od wyposażenia, do frezowania na równi z powierzchnią przyklejonego materiału, stosuje się urządzenie do frezowania na równi z powierzchnią (patrz "Stanowiska do frezowania na równi/promieniowo/fazowania). Za nimi można zainstalować dalsze stacje do obróbki specjalnej. Wysoko zmechanizowane maszyny doprowadzają za pomocą frezarki, jeszcze przed klejeniem, zarówno materiał powierzchniowy, który ma być uformowany, jak i materiał powierzchniowy po stronie połączenia do wymiaru zapewniającego wizualnie wolne od spoin przejście. Producenci maszyn postformingowych do procesu przelotowego do 25 m/min (od 2010): W procesie cyklicznym i ciągłym można formować następujące materiały powierzchniowe:

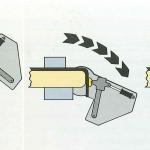

Bezpośredni proces postforminguW procesie postformingu bezpośredniego materiałem wyjściowym są nieprofilowane, powlekane płyty bez nadmiaru materiału powierzchniowego. Maszyna profiluje sam obszar formowania, odsłaniając tyle materiału powłokowego, ile potrzeba do pokrycia krawędzi (patrz ilustracja). Następnie nawis jest owijany wokół profilu krawędziowego, jak opisano powyżej dla procesu podawania przelotowego. Zalety procesu bezpośredniego:

Możliwe materiały powierzchniowe:

Producenci maszyn do bezpośredniego postformingu o wydajności do 20 m/min (stan na 2010 r.)

Kleje postformingowe

Terminy alternatywne, terminy pokrewne

|

Centra obróbcze CNC879

Okleiniarki601

Piły433

Strugarki190

Frezarki, czopiarki184

Wiertarki, dłutarki132

Maszyny do klejenia i gięcia drewna202

Szlifierki326

Technika transportu i składowania181

Technika nanoszenia farby147

Kompletne linie produkcyjne122

Ogrzewanie, suszenie drewna, Rębaki61

Technika odsysania, kompresory, próżnia127

Technika montażowa, stoły robocze11

Tokarki35

Narzędzia, technika ostrzenia97

Inne maszyny, akcesoria85